Удельная теплоемкость чугуна

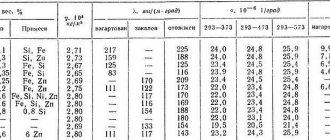

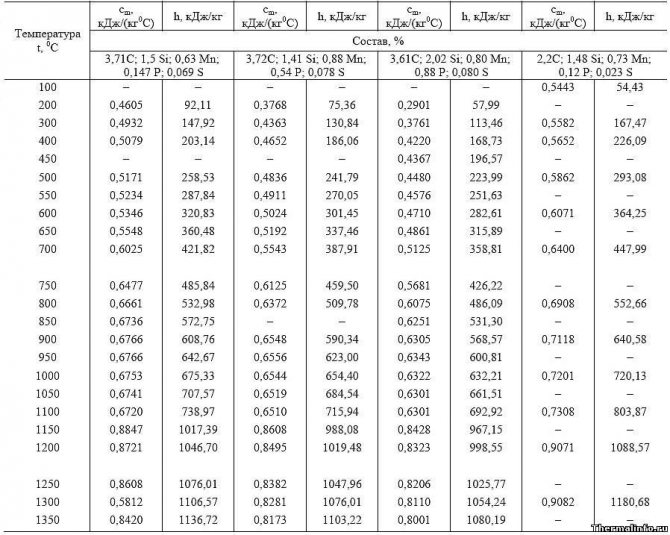

В таблице представлены значения средней удельной теплоемкости чугуна и энтальпия (теплосодержание) серых чугунов различного состава в зависимости от температуры.

Теплоемкость чугуна выражена в кДж/(кг·град) и указана в диапазоне от 100 до 1350°С. Из таблицы видно, что с повышением температуры значения массовой теплоемкости чугуна и его энтальпия возрастают.

То же можно сказать и про энтальпию серых чугунов. Значения удельной теплоемкости чугунов и их энтальпия имеют различие в зависимости от состава чугуна. Например, при температуре 200°С теплоемкость чугуна в зависимости от состава изменяется от 290,1 до 460,5 Дж/(кг·град). При нагревании чугуна до температуры 1300°С эта величина увеличивается и становится равной 800…900 Дж/(кг·град).

Производство

Чугун

Технология промышленного извлечения железа из железосодержащего сырья и получение чугуна достаточно трудоёмкая и сложная. Нет смысла описывать все химические и технологические процессы и углубляться в терминологию. Изучить вопрос можно при желании в источниках по металлургии.

Чугун выплавляют из магнитного, красного, бурого железняка, на металлургических комбинатах, в специальных доменных печах. Топливом служит кокс, который частично могут заменять мазутом или газом.

Руда проходит предварительную подготовку, прежде чем попасть в доменную печь. Помимо руды и топлива, для плавки используют флюсы – известняки, необходимые для образования шлака и удаления серы из расплава.

Методы подготовки зависят от качества руды – это дробление, сортировка, окусковывание, обогащение и другие.

Пройдя все сложные процессы, руда превращается в шихту, которая непрерывно загружается в доменную печь.

Через фурмы в нижней части подается раскаленный воздух, обогащенный кислородом и природный газ, который сгорает под воздействием высоких температур, образуя диоксид кислорода. Поднимаясь выше, газ соединяется с кислородом и с еще не сгоревшим углеродом, преобразуясь в угарный газ СО. Он вступает в реакцию с оксидами железа, «отбирая» у них кислород.

В результате образуется почти чистый металл. Расплавленная чугунная масса стекает в горн. Несгораемые остатки также стекают вниз.

Готовый чугун сливают через определенные промежутки времени в специальные ковши.

Пока в печи идет процесс плавки, отверстие, через которое выпускают чугун, забивают специальной пробкой из тугоплавкой массы. Чтобы выпустить металл, в пробке пробивают отверстие. По специальным каналам в полу цеха поток расплавленного металла течет «красным сливом».

Жидкий шлак также выпускают из печи по другому каналу.

С каждой плавки берется проба. Металл заливают в специальную форму и делают анализ. Все процессы автоматизированы. За ними следят операторы.

А простому обывателю домна представляется гигантской пробиркой, в которой происходит «таинство» превращения железной руды в чугун.

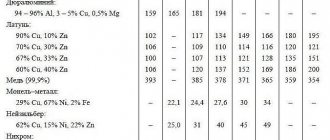

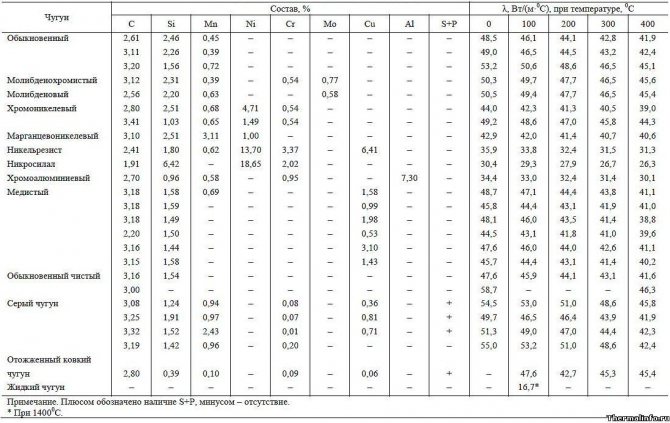

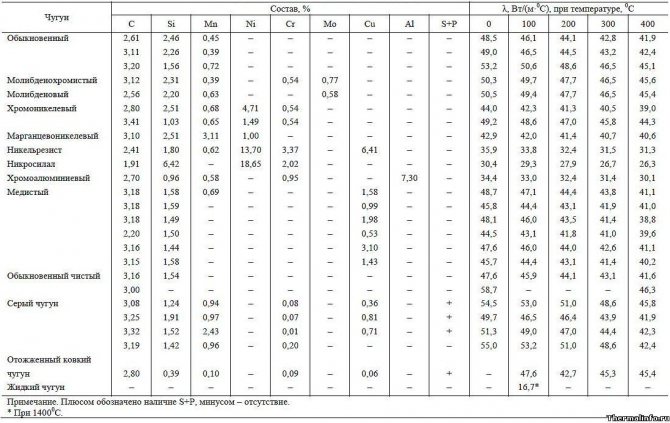

Теплопроводность чугуна

В таблице даны значения теплопроводности чугуна в зависимости от температуры и состава. Также указана теплопроводность жидкого чугуна при температуре 1400°С.

Представлены значения теплопроводности для следующих марок чугуна: обыкновенный чугун, чугун молибденохромистый, молибденовый, хромоникелевый, марганцевоникелевый, чугун никельрезист, никросилал, хромоалюминиевый, медистый, обыкновенный чистый, серый чугун, отожженый ковкий чугун, жидкий чугун.

Теплопроводность чугуна дана в зависимости от температуры в диапазоне от 0 до 400°С. По данным таблицы видно, что с ростом температуры теплопроводность чугуна уменьшается. Значения теплопроводности чугуна распространенных марок указаны также в этой таблице.

Высокопрочный чугун

Высокопрочный чугун

Высокопрочный чугун отличается тем, что его высокие механические свойства обусловленные шаровидным графитом, который в меньшей степени, чем пластинчатый графит в СЧ, ослабляет рабочее сечение матрицы и, что еще важнее, не оказывает на нее сильного надрезывающего действия, вследствие чего вокруг сфероидов графита в меньшей степени создаются концентрации напряжений. Кроме того, некоторые марки этого чугуна имеют также высокую износостойкость и хорошие коррозионную стойкость, теплостойкость, жаростойкость, хладостойкость, антифрикционные свойства и обрабатываемость и могут подвергаться сварке и автогенной резке.

Весьма важно также, что высокопрочный чугун имеет хорошие литейные свойства: высокую, малую величину, незначительную склонность к образованию горячих трещин. Вместе с тем его склонность к образованию усадочных раковин и литейных напряжений выше, чем у серого чугуна, и находится на уровне стали или ковкого чугуна.

Наиболее важным для механических свойств высокопрочного чугуна является получение графита правильной шаровидной формы, хотя в некоторых случаях допустим графит смешанной формы. Правильная шаровидная форма графита зависит от ряда факторов (состав металла, условия модифицирования, шихтовые материалы и прочие условия плавки), но в первую очередь она связана с содержанием остаточного Mg, Се или других сфероидизаторов.

Значительные трудности представляет получение самой высшей марки чугуна — ВЧ 120-4. Можно указать на целесообразность ведения плавки (и при этом преимущественно в электропечах) с применением шихт с высоким содержанием стали или выплавки чисто синтетического чугуна с добавочным легированием молибденом й количестве 0,2 — 0,4% и вводом при модифицировании комплексных модификаторов.

Высокопрочный чугун по составу является одним из основных факторов, определяющих механические свойства ВЧШГ.

Углерод в высокопрочном чугуне, в противоположность СЧ, не надо поддерживать; на низком уровне для получения высоких механических свойств. Наоборот, он обычно выдерживается для высоких марок в пределах 3,2 -3,6%, что облегчает процесс получения металла в вагранках.

Кремний оказывает значительное влияние как на структуру, так и на механические свойства ВЧШГ, и практически регулирование количества феррита в ВЧШГ в сыром состоянии осуществляют подбором содержания кремния в металле. Марганец оказывает на структуру ВЧШГ влияние, противоположное влиянию кремния, уменьшая количество феррита и увеличивая количество перлита. Поэтому для получения высокой пластичности содержание марганца не должно превышать 0,4%.

Фосфор оказывает весьма существенное влияние на структуру и свойства ВЧШГ, образуя ФЭ и понижая удлинение и ударную вязкость поэтому его содержание не должно превосходить 0,1% и даже, если возможно, должно быть ниже, особенно в толстостенных отливках, где широко развивается его ликвация. Содержание серы в исходном жидком чугуне до модифицирования должно находиться на низком уровне (не выше 0,02% или даже ниже), так как она затрудняет процесс модифицирования и получение ШГ и понижает механические свойства ВЧШГ вследствие образования сфероидизаторами сульфидов.

Медь в количестве более 2,0% препятствует образованию ШГ, а при наличии Ti > 0,04% даже при 1% Си образуется ПГ. Кроме того, Си уже в количестве 1,0% — 1,5% приводит к образованию перлита, повышая прочность чугуна и понижая его пластичность. Алюминий, подобно меди, оказывает вредное влияние на ВЧШГ, способствуя образованию ПГ уже при содержании 0,2% и особенно при 0,25 — 0,6% и медленном охлаждении отливок.

Никель способствует увеличению количества перлита в высокопрочном, как и в сером чугуне. Никель и молибден в ВЧШГ при совместном легировании способствуют образованию бейнитной и мартенситной структур в сыром состоянии. Никель и марганец в ВЧШГ при совместном легировании (до 2 и 3,5% соответственно) позволяют получать конструкционный чугун с повышенными значениями износостойкости и кавитационной стойкости.

Магний и церий, применяющиеся как сфероидизаторы, обычно остаются в ВЧШГ в количестве не менее 0,03 и 0,02% соответственно, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства высокопрочного чугуна понижаются.

Физические свойства ВЧШГ представлены в табл. 1.2 .

Таблица 1.22. Физические свойства ВЧШГ.

Износостойкость является положительной особенностью ВЧШГ поэтому этот высокопрочный чугун часто применяется для изготовления деталей, работающих в условиях абразивного износа и трения при высоких удельных давлениях и затрудненной смазке. Наиболее благоприятной в этом случае матрицей нелегированного ВЧШГ является перлитная, характеризующаяся меньшим износом и меньшим коэффициентом трения.

К числу важных свойств нелегированного или слаболегированного ВЧШГ относятся, кроме высоких механических, антифрикционные свойства, проявляющиеся при работе деталей в условиях трения в подшипниках. Материал, работающий в таких условиях, помимо высокой износостойкости, должен обладать рядом других свойств, к числу которых относятся: низкий коэффициент трения, высокая теплопроводность, препятствующая повышению температуры на поверхности трения, хорошая обрабатываемость, хорошая прирабатываемость, способность удерживать смазку в виде непрерывной пленки, отсутствие заедания и т. п.

По герметичности ВЧШГ значительно превосходит СЧ вследствие отсутствия графитной пористости и поэтому является благоприятным материалом для отливок, работающих под большим давлением (400 кгс/см2 и более). Это позволяет использовать его для производства деталей дизелей, насосов, гидравлических и газовых установок.

Коррозионная стойкость высокопрочного чугуна весьма высока: не ниже, чем у СЧ, и значительно выше, чем у углеродистой стали. При коррозии высокопрочного чугуна очень быстро образуется поверхностный окисленный слой, который прочно сцеплен с матрицей и препятствует дальнейшему развитию коррозии, в отличие от стали, на поверхности которой образуется легко отслаивающиеся слой, не препятствующий дальнейшему распространению коррозии. Особенно велика коррозионная стойкость ВЧШГ в атмосферных условиях, что наиболее заметно при воздействии морской атмосферы, когда высокопрочный чугун превосходит даже медистую сталь. Кавитационная стойкость ВЧШГ значительно выше, чем у СЧ, причем при перлитной структуре она больше, чем при ферритной.

Жаростойкость высокопрочного чугуна выше, чем у СЧ, вследствие меньшего окисления металла по границам разобщенных включений графита и уменьшения роста, что особенно заметно при высоких температурах. При температурах до 400 — 500° С явление роста в высокопрочном чугуне практически не наблюдается, а механические свойства чугуна при этих температурах снижаются незначительно.

Литейные свойства ВЧШГ значительно отличаются от соответствующих свойств других чугунов.

Высокопрочный чугун по усадке значительно отличается от усадки СЧ, что является основной причиной большой склонности его к образованию усадочных дефектов, хотя по усадке в жидком состоянии ВЧШГ не отличается от СЧ. Общая усадка ВЧШГ практически меньше, чем у СЧ, но разница эта сравнительно невелика и изготовление моделей и стержневых ящиков часто производится с применением тех же усадочных масштабов, что и для СЧ.

Благодаря высоким показателям и хорошему сочетанию прочностных, эксплуатационных, физических и технологических свойств ВЧШГ находит очень широкое применение во всех отраслях промышленности. Как показывает зарубежный и отечественный опыт, им во многих случаях заменяют стальное литье, стальные поковки, ковкий и серый чугуны.

Преимуществом ВЧШГ перед сталью является меньшая плотность, а значит, и меньшая масса, которая еще более снижается в связи с тем, что из этого чугуна можно отливать более тонкостенные детали благодаря его более высокой жидкотекучести.

Важным преимуществом в этом отношении является также более низкая температура плавления (примерно на 300° С), что облегчает и удешевляет процесс плавки. Кроме того, значительно упрощается и удешевляется изготовление литейных форм, так как не требуются дорогие формовочные материалы, специальная керамика для литниковых систем и т. п. Большим преимуществом ВЧШГ являются также его более благоприятные литейные свойства, в том числе меньшая литейная усадка и соответственно меньшая склонность к образованию горячих трещин, а также бблыпая циклическая вязкость и более высокие значения служебных свойств (износостойкость и антифрикционные свойства, жаростойкость, обрабатываемость и др.), как это было указано выше.

Высокие значения механических свойств ВЧШГ дают также возможность заменять им серый чугун, причем возможны уменьшение толщин стенок и снижение массы отливок.

По всем указанным причинам ВЧШГ применяется в настоящее время для большой номенклатуры деталей ответственного назначения массой от нескольких килограмм до нескольких тонн для работы при высоких статических, ударных и циклических нагрузках в условиях износа, а также и при воздействии агрессивных сред и высоких температур.

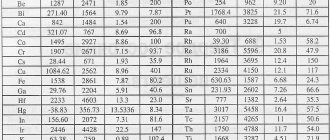

Плотность чугуна, температура плавления и коэффициент линейного расширения

В таблице представлена плотность чугуна различных сортов, а также температура плавления чугуна и его коэффициент теплового линейного расширения (КТлР).

Следует отметить что плотность чугуна в зависимости от сорта находится в диапазоне от 6600 до 7700 кг/м3. Температура плавления чугуна составляет от 1095 до 1315°С, а его КТлР от 10,5 до 18·10-6 1/град.

Плотность чугуна, температура плавления и коэффициент расширения

| Плотность чугуна, кг/м3 | |

| Серый чугун наименее плотный высокоуглеродистый | 6600-6950 |

| Серый чугун обычный средней плотности | 7000-7300 |

| Высококачественный чугун малоуглеродистый | 7400-7500 |

| Жаростойкий, жаропрочный | 7500-7600 |

| Чугун высоколегированный аустенитного класса | 7500-7700 |

| Температура плавления чугуна, °С | |

| Обычный серый чугун | 1095-1315 |

| Жаростойкий чугун | 1300 |

| Коэффициент линейного расширения чугуна (КТлР), 1/град | |

| Обычный серый при температуре 20…450°С | 10,5·10-6 |

| Обычный серый при температуре 20…750°С | 14·10-6 |

| Высоколегированный аустенитного класса при температуре 20…150°С | (16…18)·10-6 |

| Жаростойкий чугун при температуре 20…250°С | 16,7·10-6 |

| Жаростойкий чугун при температуре 250…750°С | 17,6·10-6 |

Источники:

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Чиркин В. С. Теплофизические свойства материалов ядерной техники. Справочник.

Определение и характеристика плотности

Плотность — физическая величина, определяющая соотношение массы к объему. Подобным физико-механическим показателем характеризуются практически все материалы. Стоит учитывать, что соответствующий показатель плотности алюминия, меди и чугуна существенно отличаются.

Рассматриваемое физико-механическое качество определяет:

- Некоторые физико-механические свойства. В большинстве случаев повышение плотности связано с уменьшением зернистости структуры. Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность.

- С уменьшением расстояния между частицами увеличивается их количество и вес материала. Поэтому при создании автомобилей, самолетов и другой техники выбирается материал, который обладает легкостью и достаточной прочностью. Например, плотность алюминия кг м3 составляет около 2 700, в то время как плотность металла кг м3 более, чем в два раза больше.

Существуют специальные таблицы плотности металлов, в которых указывается рассматриваемый показатель для стали и цветных сплавов, а также чугуна.

Историческая справка

Выплавка чугуна уже достаточно давно известна человеку. Первые упоминания о сплаве датируются шестым веком до нашей эры.

В Китае в древние времена получали чугун с довольно низкой температурой плавления. В Европе чугун стали получать примерно в 14 веке, когда впервые начали использовать доменные печи. На тот момент такое чугунное литье шло на производство оружия, снарядов, деталей для строительства.

На территории России производство чугуна активно началось в 16 столетии и далее быстро расширялось. Во времена Петра I Российская империя по объему производства чугуна смогла обойти все государства мира, однако уже через сто лет начала снова сдавать свои позиции на рынке черной металлургии.

Чугунное литье использовалось для создания разнообразных художественных произведений ещё в эпоху Средневековья. В частности, в 10 веке китайские мастера отлили поистине уникальную фигуру льва, вес которого превысил 100 тонн. Начиная с 15 века на территории Германии, а после и в других странах литье из чугуна получило широчайшее распространение. Из него делали оградки, решетки, парковые скульптуры, садовую мебель, надгробия.

В последние годы 18 века чугунное литье максимально задействовано в архитектуре России. А 19 столетие так и вообще прозвали «чугунным веком», так как сплав очень активно использовался в зодчестве.

Сферы использования

Благодаря характеристикам ковкий чугун получил широкое применение в различных сферах промышленности:

- Производство изделий и деталей, которые будут подвергаться серьёзным нагрузкам в процессе эксплуатации.

- Машиностроение.

- Сельскохозяйственная промышленность.

- Изготовления деталей для промышленного оборудования и станков.

Из ковкого чугуна делают механизмы, конструкции и детали, которые используются при эксплуатации железнодорожного транспорта. Яркий пример использования этого материала в машиностроении — изготовление коленчатых валов, которые устанавливаются в дизельных тракторах и автомобилях. Низкая цена и характеристики этого металла позволяют использовать его, как аналог разным видам сталей.

Ковкий чугун представляет сплав железа и углерода. Изготавливают его из БЧ в процессе отжига. В итоге получается уникальный материал со своими характеристиками. Используется в машиностроении, строительстве, изготовлении деталей для поездов и износоустойчивого оборудования, станков.

Белый чугун

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Белые износостойкие чугуны получают за счет первичной кристаллизации жидкого сплава при скоротечном охлаждении. Чаще всего они используются для работы в условиях сухого трения (например, тормозные колодки) или для производства деталей, обладающих повышенной износостойкостью и жаростойкостью (валки прокатных станов).

Кстати, белый чугун получил свое название благодаря тому, что внешний вид его излома – светло-кристаллическая, лучистая поверхность. Структура этого чугуна представляет собой совокупность ледебурита, перлита и вторичного цементита. Если же данный чугун подвергают легированию, то перлит трансформируется в троостит, аустенит или мартенсит.

Преимущества «железного литья»

Чугуны, как и любые материалы, имеют определенные плюсы и минусы, при эксплуатации различной продукции из них – запчастей к автомобилям, деталей станков, сантехнического оборудования и других изделий.

Преимущества

- экологичность;

- способность сохранять температуру;

- высокая теплоотдача;

- устойчивость к перепадам температур;

- устойчивость к кислотам и щелочам;

- коррозионная устойчивость;

- некоторые виды – повышенной прочности, что позволяет сравнивать со сталью;

- износостойкость;

- долговечность.

Недостатки:

хрупкость, при сборке следует соблюдать осторожность; большой вес изделий; ржавеет при длительном контакте с водой.

Основу черной металлургии в нашей стране составляет производство чугуна, стали и проката. Крупнейшим потребителем «железного литья» являются такие стратегически важные отрасли как металлообработка, машиностроение, строительство, транспорт, легкая промышленность, химическая и другие.

Железное литьё не сдает свои позиции и в производстве товаров народного потребления – чугунные котлы, сковородки, утятницы, ограды. Искусные мастера из этого металла создают самые настоящие произведения искусства – каминные решетки, ограды, скамейки, перила, украшая их ажурными чугунными кружевами.

Рейтинг: /5 — голосов